Импортозамещение - литье деталей из алюминия

Изготовление детали по чертежам - процесс типовой и понятный. Есть требования к детали, материал, размер, способы обработки. Остается только изготовить.

А как насчет обратной ситуации, когда деталь есть, а чертежей нет?

Иногда кажется, что всю эту конструкторскую документацию придумали зря, и чтобы сделать копию детали нужна только сама деталь. Совсем простые детали иногда удается повторить “копированием”, но это скорее исключение.

Чтобы изготовить копию, нужно провести обратное проектирование, иначе называемое реверс инжиниринг. Современные технологии позволяют сделать это достаточно просто, но есть нюансы.

Для примера возьмем патрубок, который нужно было локализовать и выпускать серийно.

На первом этапе деталь анализирует инженер-конструктор. Он разбирается как именно эксплуатируется деталь, какие размеры и поверхности являются важными, какие требования будут обязательными. Для патрубка известны присоединительные размеры на фланце насоса, ясно что он должен быть герметичным и держать давление.

Следующим этапом определяются требования к материалу. Проверка химического состава сплава и определение твердости позволяет установить материал, из которого изготовлена деталь. Для патрубка это AlSi7 без термической обработки. Близкий аналог сплава по ГОСТ 1583-93 - сплав АК7ч.

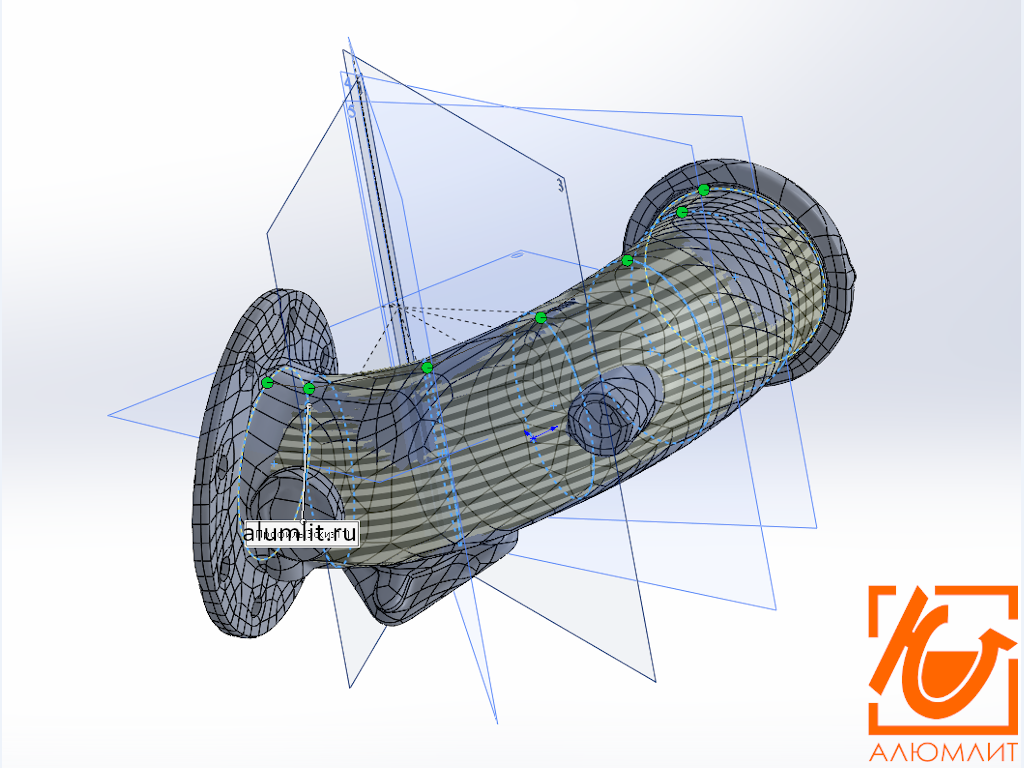

Инженер принимает решение - как именно будут создаваться чертежи и 3д модели. Для простых по конструкции деталей проводятся измерения штангенциркулем, по размерам создается математическая модель. Для патрубка такой способ не подходит: есть криволинейные поверхности, которые трудно измерить. В таком случае используется 3д сканер.

Этот прибор замеряет расстояния до множества точек детали и выдает так называемое “облако точек” в 3д. Чтобы “облаком” можно было пользоваться, его преобразуют в поверхности, соединяют точки между собой. Появляется математическая модель детали.

Инженер должен не просто повторить все размеры. Для каждой поверхности нужно определить требования - по точности, чистоте поверхности, взаимному положению в пространстве. Стыковочные поверхности должны быть обработаны на станке, а проточную часть можно дополнительно не обрабатывать, если получится качество поверхности как на образце.

Для патрубка была выбрана технология литья в формы ХТС. Сложные поверхности получаются сразу после литья, а фланцы требуют несложной обрабоки. При подготовке 3д модели инженер сразу учитывает технологию изготовления, и в этот момент конструкция может измениться из-за особенностей литья. В этот момент важно учесть все требования к детали, чтобы отклонения не повлияли на функционал.

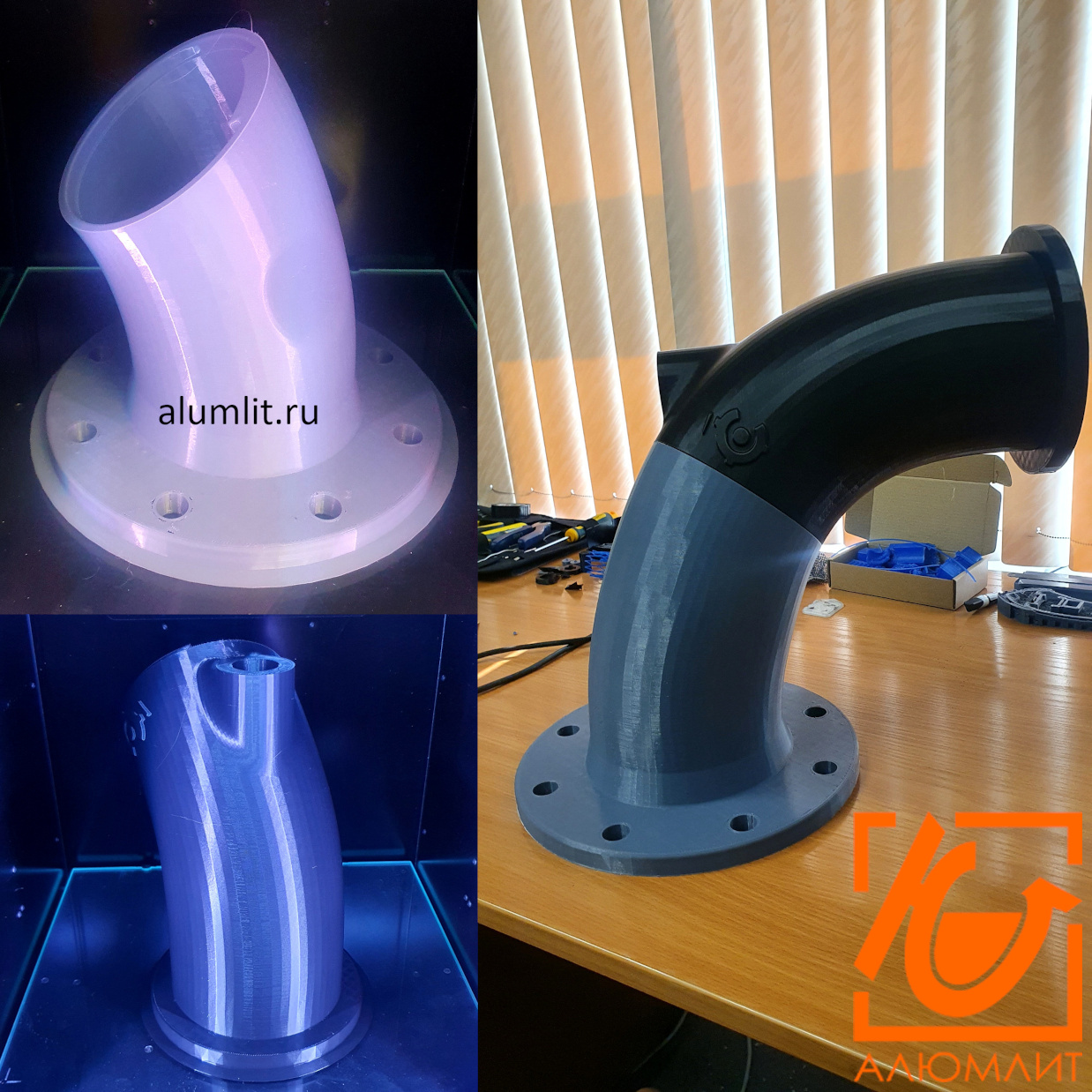

Для проверки разработанной 3д модели можно использовать быстрое прототипирование. Как повлияют изменения конструкции на функционал детали? Патрубок изготовили на 3д принтере для проверки сборки с другими элементами изделия. Сборка прошла успешно.

После разработки 3д модели запускается типовой процесс подготовки производства для литья и разрабатываются чертежи для проведения механической обработки.

Патрубок получился в полном соответствии с требованиями, запущен в эксплуатацию.

Это простой пример обратного инжиниринга. Есть и более сложные примеры, когда приходится существенно менять конструкцию детали. В этом случае инженер-литейщик работает в тесном контакте с профильным инженером - специалистом по двигателям, насосам или другим агрегатам.

Чтобы узнать больше про импортозамещение звоните нам +7-495-789-01-90 и пишите нам на почту zakaz@alumlit.ru